With Apple'sentrepriseUtilisation de la technologie de charge sans fil sur l'iPhone 8, ITis a enfilé toute l'industrie. En tant que consommateur ordinaire, en plus d'utiliser des chargeurs sans fil tous les jours,savoircommentfaitchargeur sans filbefabriqué? Maintenant nous prenonsleProcessus de traitement d'un chargeur sans fil.Suivez-nous mes pas et je vous montrerai le processus de production de la charge sans fil lors de l'atelier de Lantaissi.

La charge sans fil est divisée en deux parties: carte de circuit imprimé interne et composant externe. Le processus de production de la charge sans fil sera également introduit en détail de ces deux côtés.

Premièrement, nos ventes et ses clients communiquent entre eux pour déterminer la conception des produits et les exigences de performance. Ensuite, le service technique de Lanaissi concevra la carte de circuit imprimé interne et le service de produits concevra la structure de la coquille.

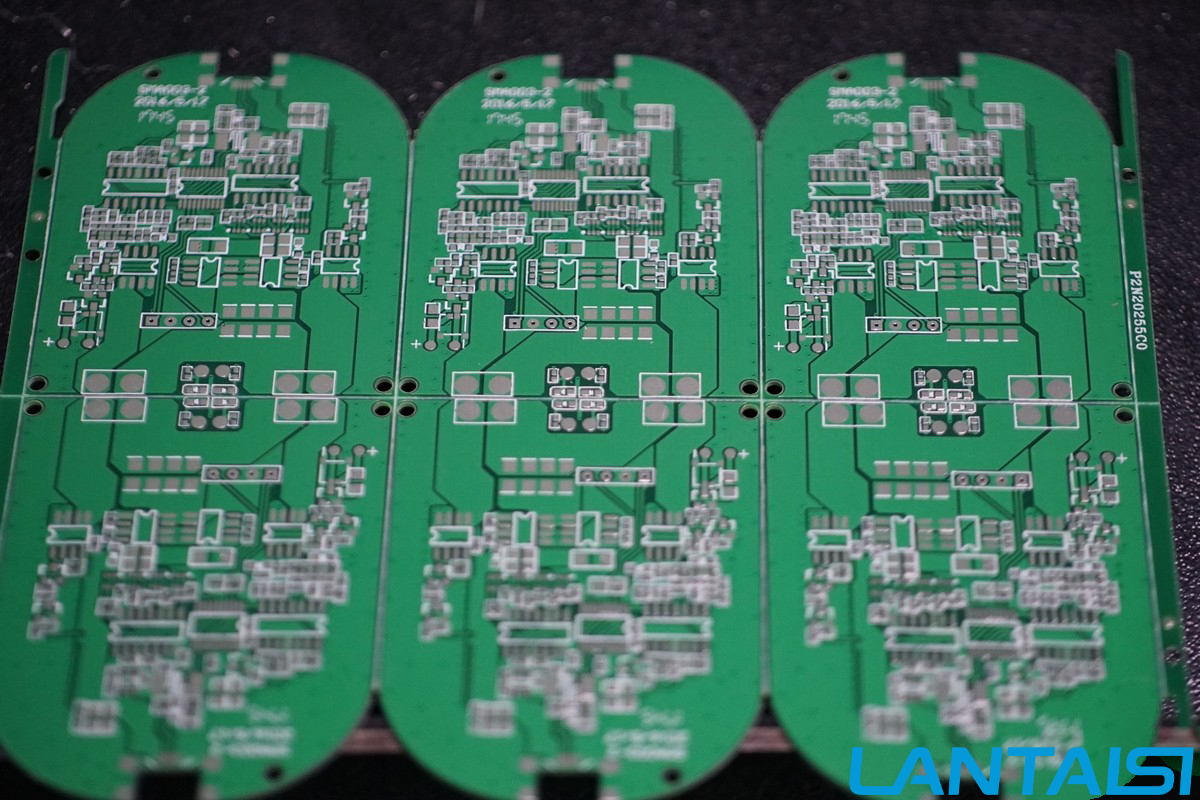

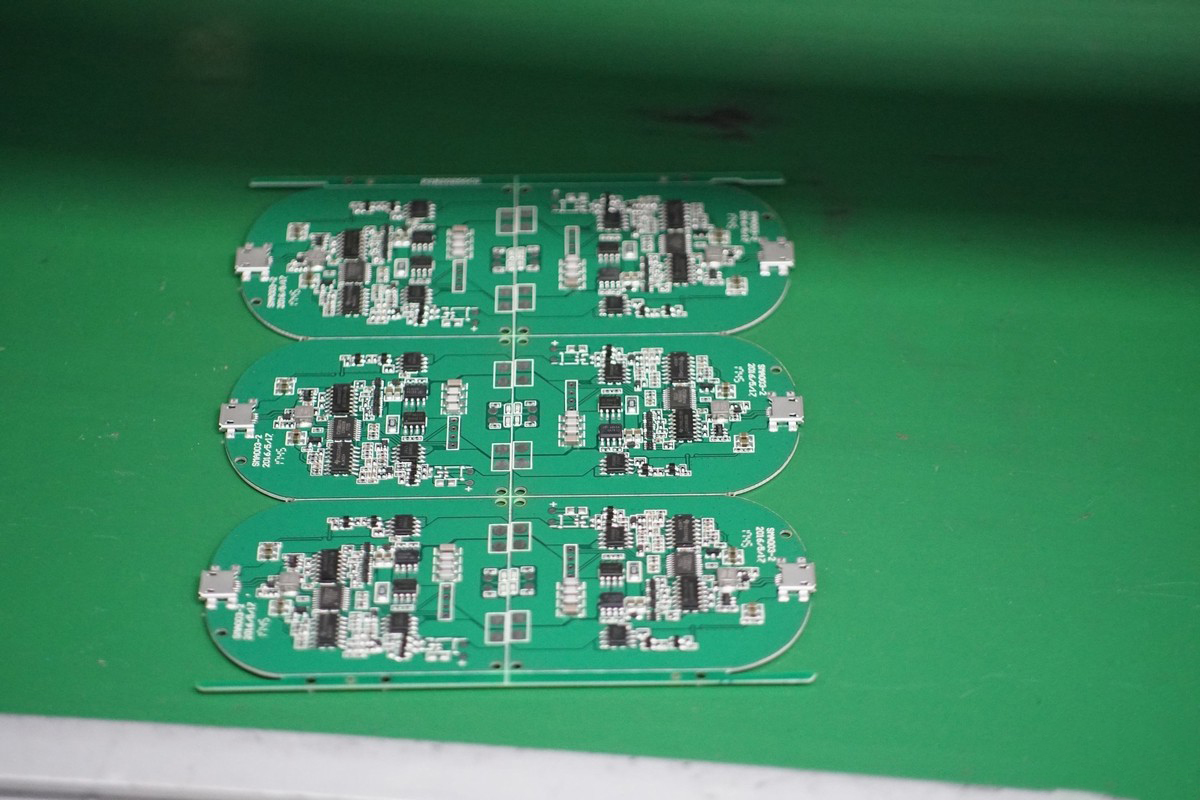

Étape 1:L'image ci-dessus est une planche vierge sans composants électroniques. Tout d'abord, il sera placé sur une machine d'impression entièrement automatique et peint avec une couche de pâte de soudure. La pâte de soudure est mélangée avec de la poudre de soudure, du flux et d'autres tensioactifs et des agents thixotropes. On peut voir sur l'image que cette carte de circuit imprimé de chargeur sans fil compte plus de 30 composants.

(L'image ci-dessus montre une machine d'impression entièrement automatique.)

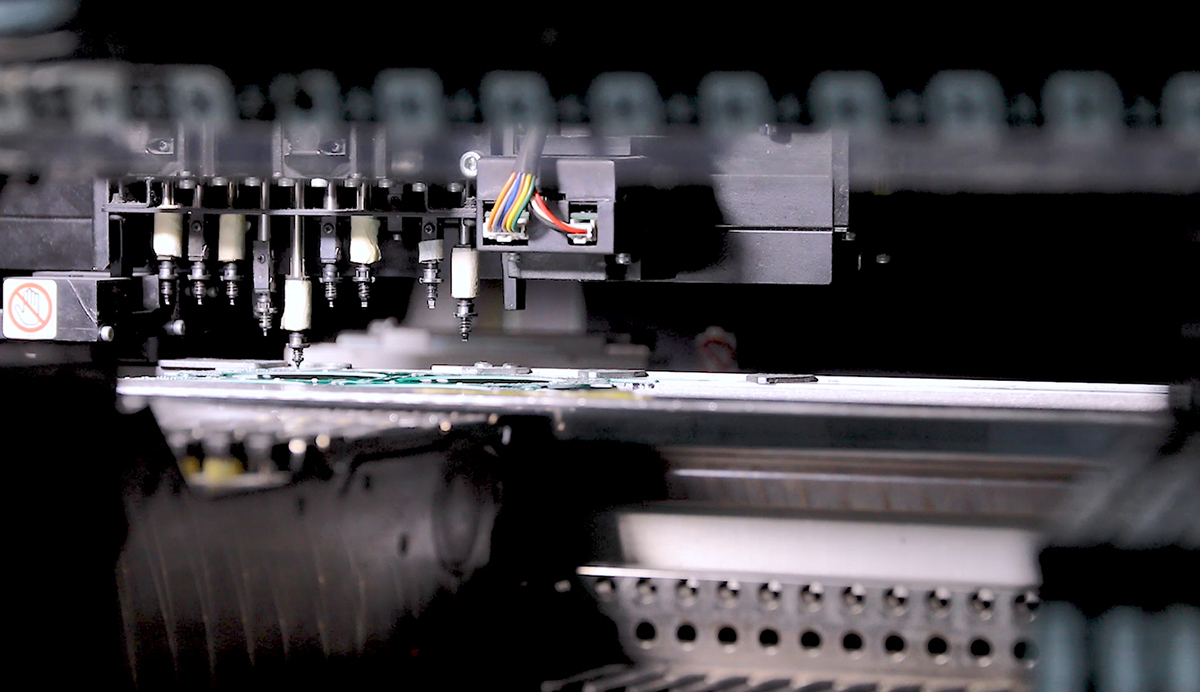

Étape 2:Entrez ensuite le processus suivant: patch SMT. SMT signifie Surface Mount Technology et est largement utilisé dans l'industrie de l'électronique. Il est principalement utilisé pour l'installation de composants électroniques sans fils ni fils courts.

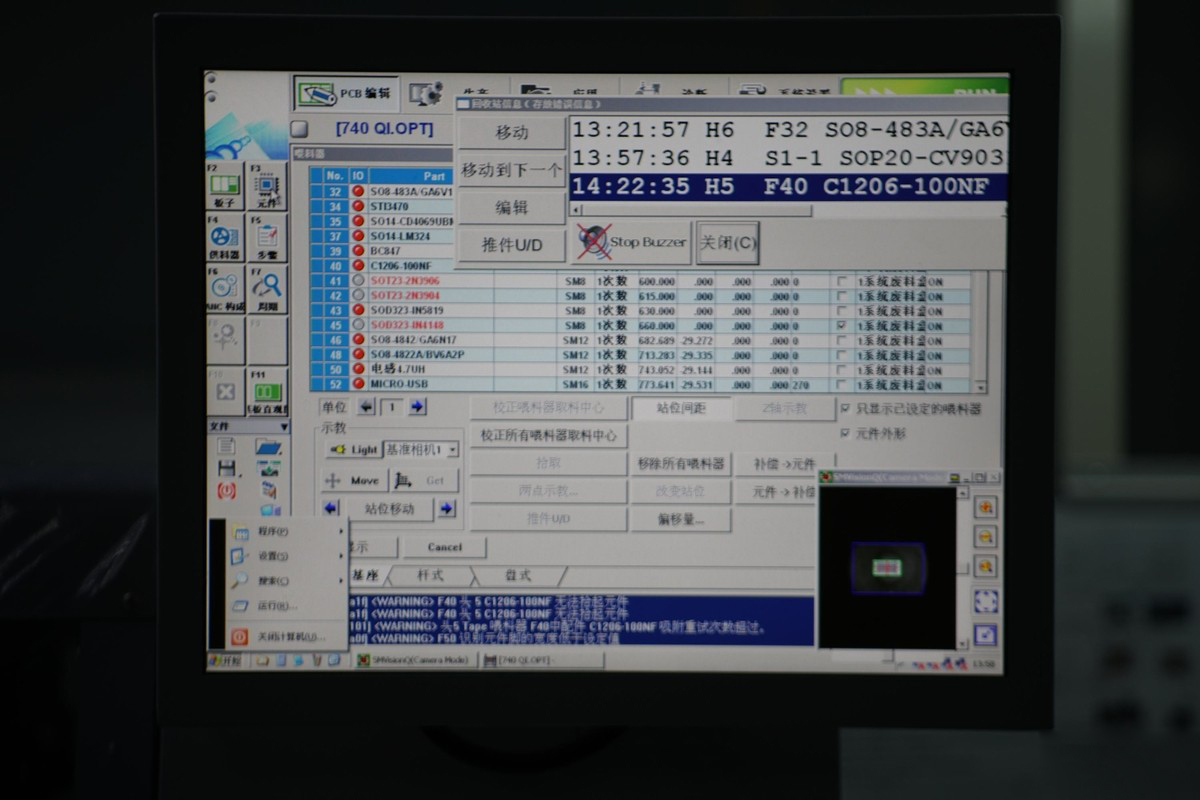

Étape 3:La machine de placement SMT installe et corrige les puces, résistances, condensateurs, inductances et autres composants de la carte de circuit imprimé avec une pâte de soudure dans l'ordre. Chaque machine de placement SMT à grande vitesse sera contrôlée par un petit ordinateur. Les ingénieurs concevront et programmeront les procédures d'exploitation prédéfinies en fonction du matériau de chaque carte de circuit imprimé sans fil, ce qui améliore considérablement la précision de placement de la carte de circuit imprimé.

Étape 4:L'image ci-dessus montre le fonctionnement de soudage de reflux du processus de protection de l'environnement sans plomb. Celui à droite est l'équipement de soudage de reflux avec une température interne de plus de 200 degrés. Le substrat PCB après brossage, correction et soudage de reflux est devenu un PCBA complet. À l'heure actuelle, le PCBA doit être inspecté pour déterminer si les fonctions de chaque partie sont normales.

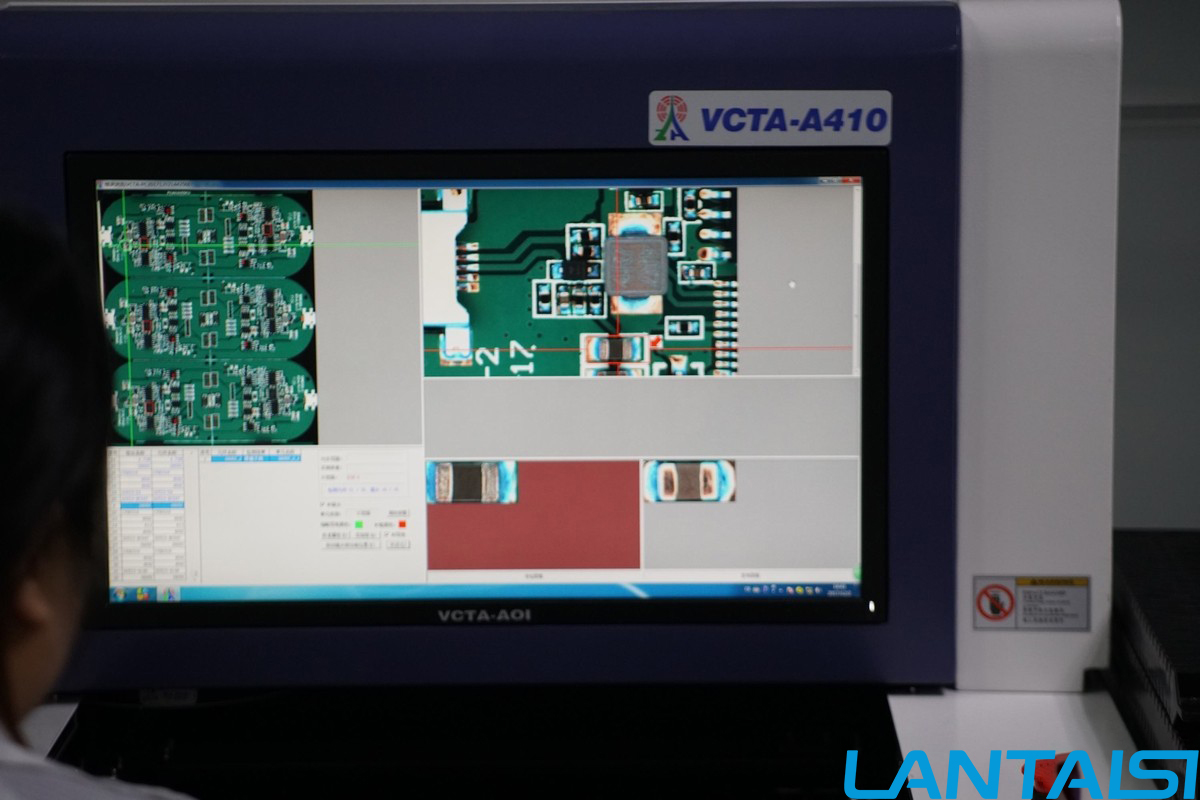

Étape 5:L'image ci-dessus montre l'utilisation du détecteur optique automatique AOI pour inspecter le PCBA. Grâce à des dizaines de temps de grossissement, vous pouvez vérifier graphiquement s'il y a des problèmes tels que la fausse soudure et la soudure vide pendant le processus de placement de la puce et de la résistance à la capacité.

Étape 6:La carte PCBA qualifiée sera envoyée au prochain procédure de procédure de la bobine de l'émetteur.

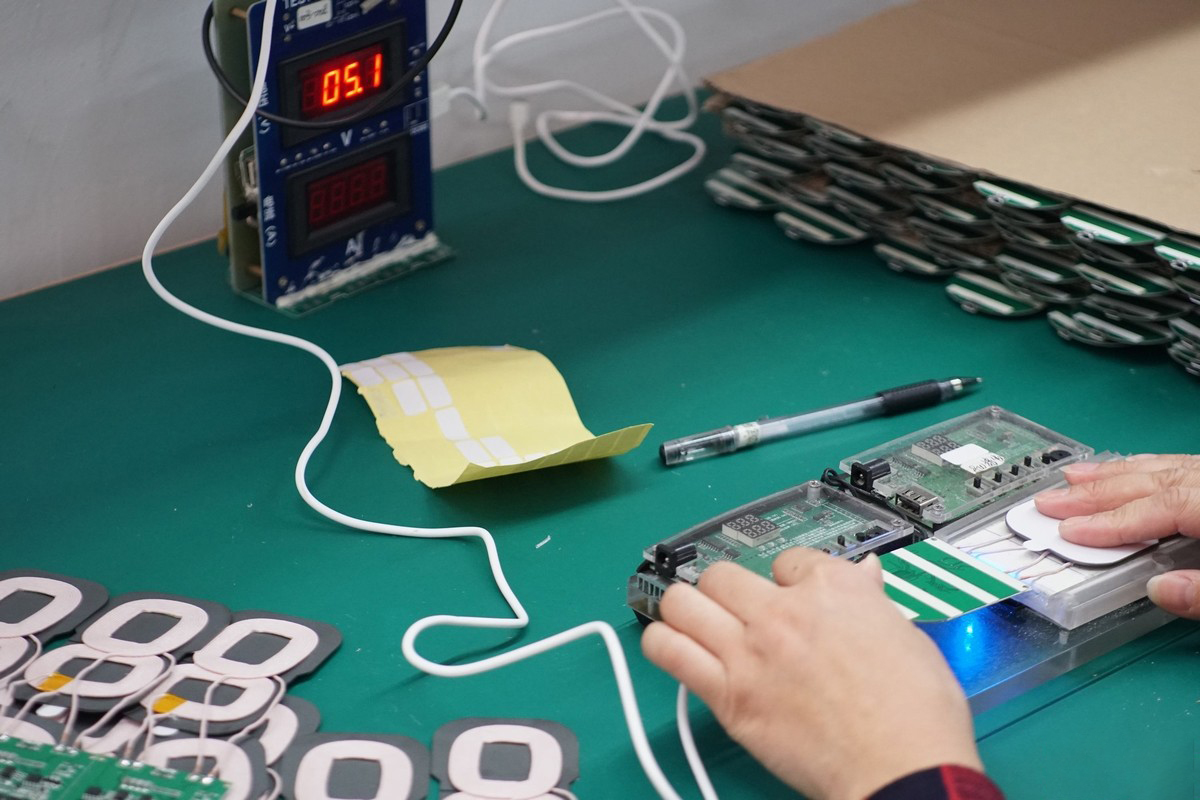

Étape 7:Soudage de la bobine de l'émetteur nécessite un fonctionnement manuel. On peut voir sur l'image que le technicien a un bracelet bleu sur sa main gauche. Il y a un fil sur ce bracelet qui est mis à la terre pour empêcher l'électricité statique du corps humain de pénétrer la puce de haute précision.

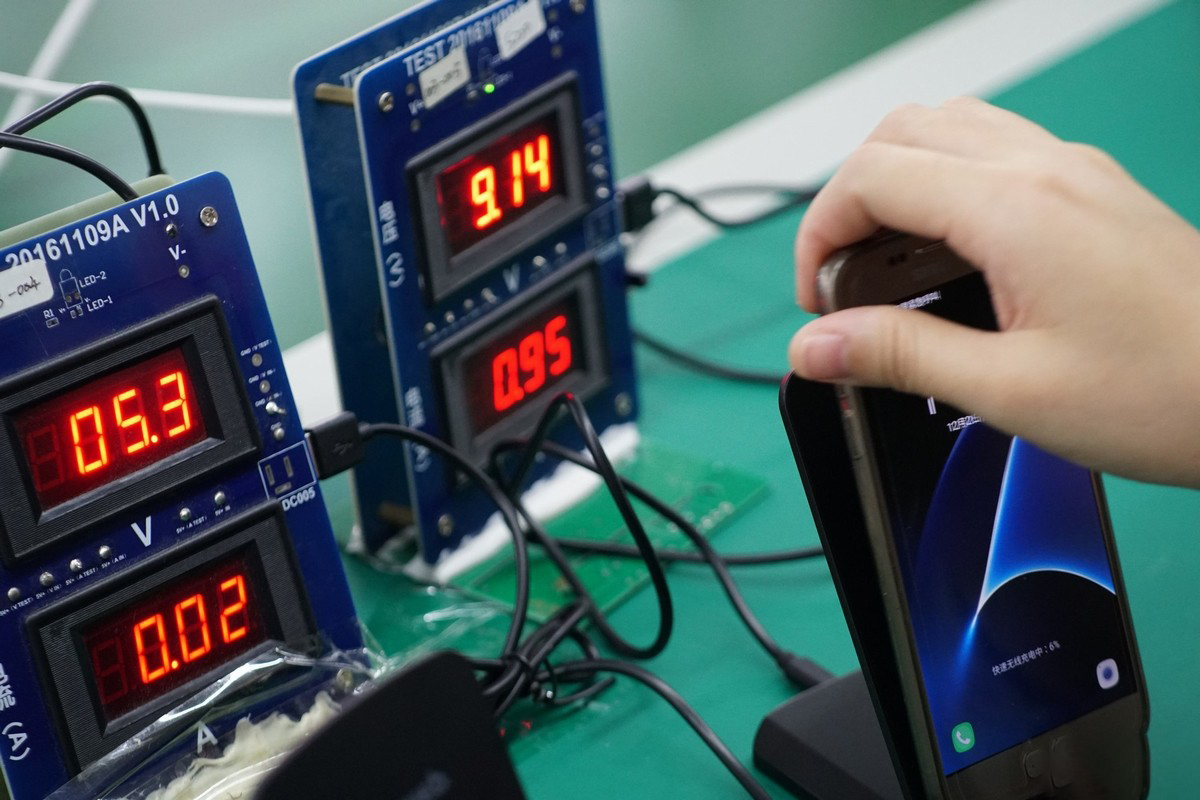

Étape 8:Ensuite, vérifiez si la carte de bobine de l'émetteur peut fonctionner normalement. Ici, les conditions de travail des différentes tensions d'entrée seront testées.

(L'image ci-dessus montre la tension et le courant lorsque le chargeur sans fil est une charge rapide, 9v / 1,7a.)

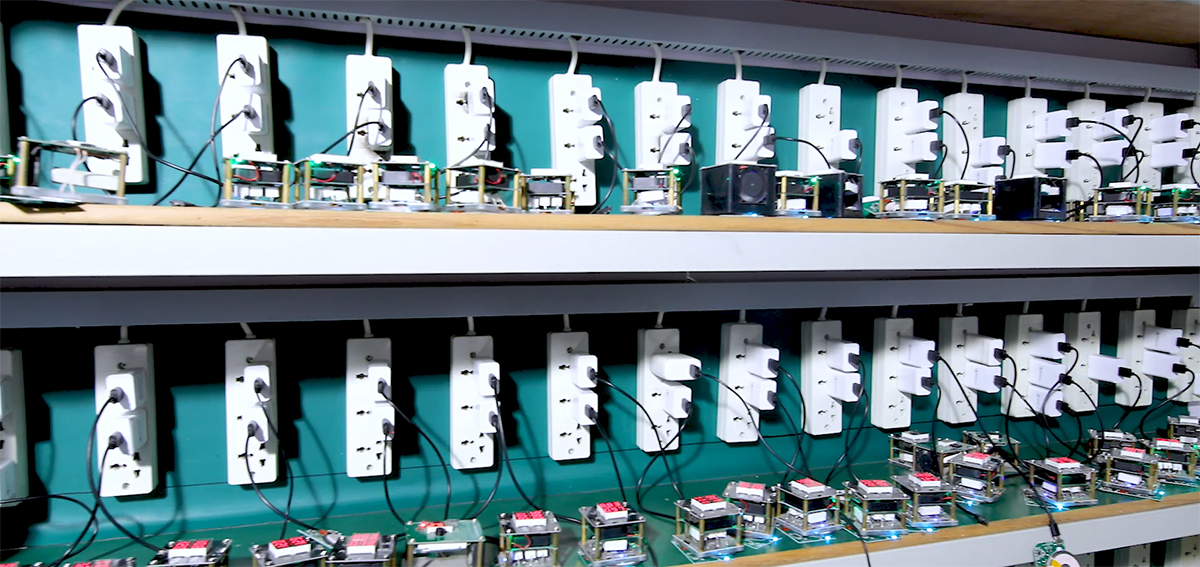

Étape 9:Ce processus est un test de vieillissement. Chaque chargeur sans fil qualifié doit être testé pour la puissance et la charge avant de quitter l'usine, afin que les produits défectueux puissent être dépistés à l'avance pendant le processus de test; Ceux qui réussissent le test de vieillissement entreront dans le processus d'assemblage, et ceux défectueux l'extraire pour dépanner le problème. Selon l'ingénieur d'usine, la charge sans fil unique nécessite un test de vieillissement de 2 heures, tandis que la double bobine est de 4 heures.

L'image ci-dessus montre la carte de circuit imprimé sans fil après test de vieillissement, et chaque pièce est soigneusement disposée. Ceux avec les composants électroniques face vers le bas pour éviter de les endommager pendant le processus de frappe.

Étape 10:Corrigez le module de l'émetteur sur la coque du chargeur sans fil avec de la colle 3M.

L'image ci-dessus montre le chargeur sans fil semi-finis qui a été assemblé et est sur le point d'attendre le lien d'assemblage suivant.

Étape 11:Attacher les vis.

Un chargeur sans fil vertical avec charge rapide à double bobine est terminé.

Étape 12:Test de produit fini avant l'expédition. Ce lien est utilisé pour éliminer la compatibilité de la charge sans fil et pour s'assurer que le produit de charge sans fil qui arrive dans la main de l'utilisateur peut avoir la même expérience de performance que le chargeur d'origine.

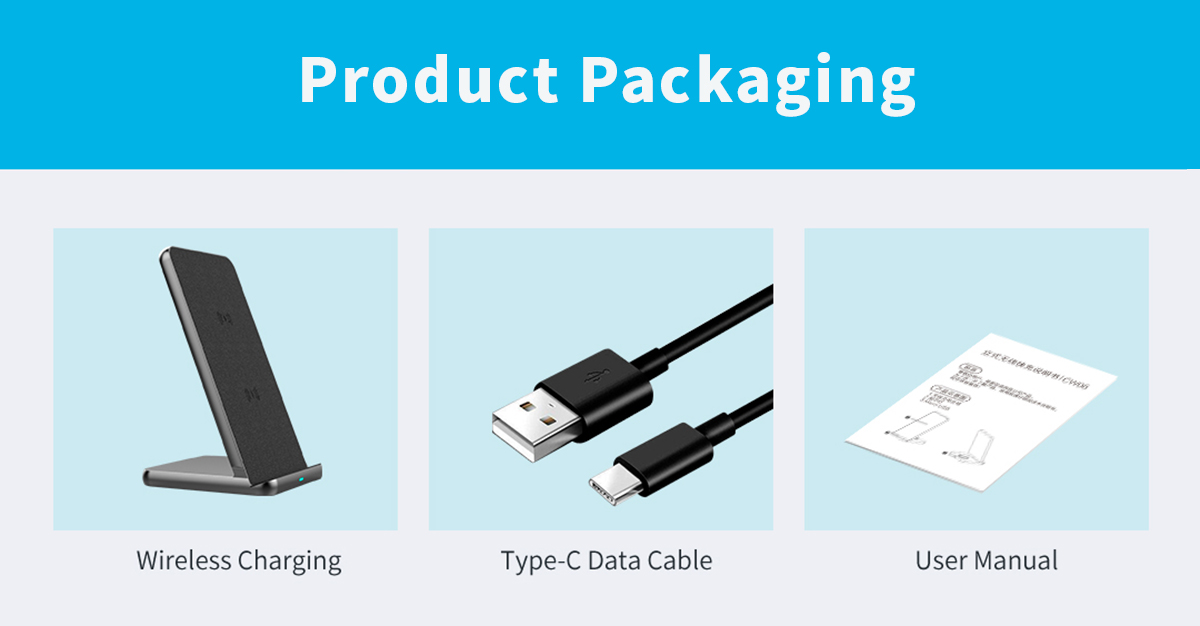

Étape 13:Mettez le produit dans un sac PE, mettez-le dans le manuel, câble de données de type C et emballez-le dans une boîte, puis emballez-le et attendez l'expédition.

Ce qui précède est le processus de production complet de la charge sans fil. En bref, il s'agit d'impression à la carte vierge, du patch SMT, de la soudure de reflux, de l'inspection PCBA, de la bobine de soudure, de l'inspection, du test de vieillissement, de la colle, de l'assemblage de la coque, du test de produit fini et de l'emballage du produit fini.

(Bien sûr, afin d'assurer la sécurité et la fiabilité de nos produits, nous effectuerons des tests de moisissures, des tests de performances électroniques, des tests d'apparence, etc., pour la charge sans fil.)

Après l'avoir lu, avez-vous une compréhension détaillée du processus de production mystérieux de la charge sans fil? Pour plus de détails, veuillez contacter Lantaissi, nous serons à votre service dans les 24 heures.

Heure du poste: sept-25-2021